工程塑料事业

推动所有关键单体实现可持续化

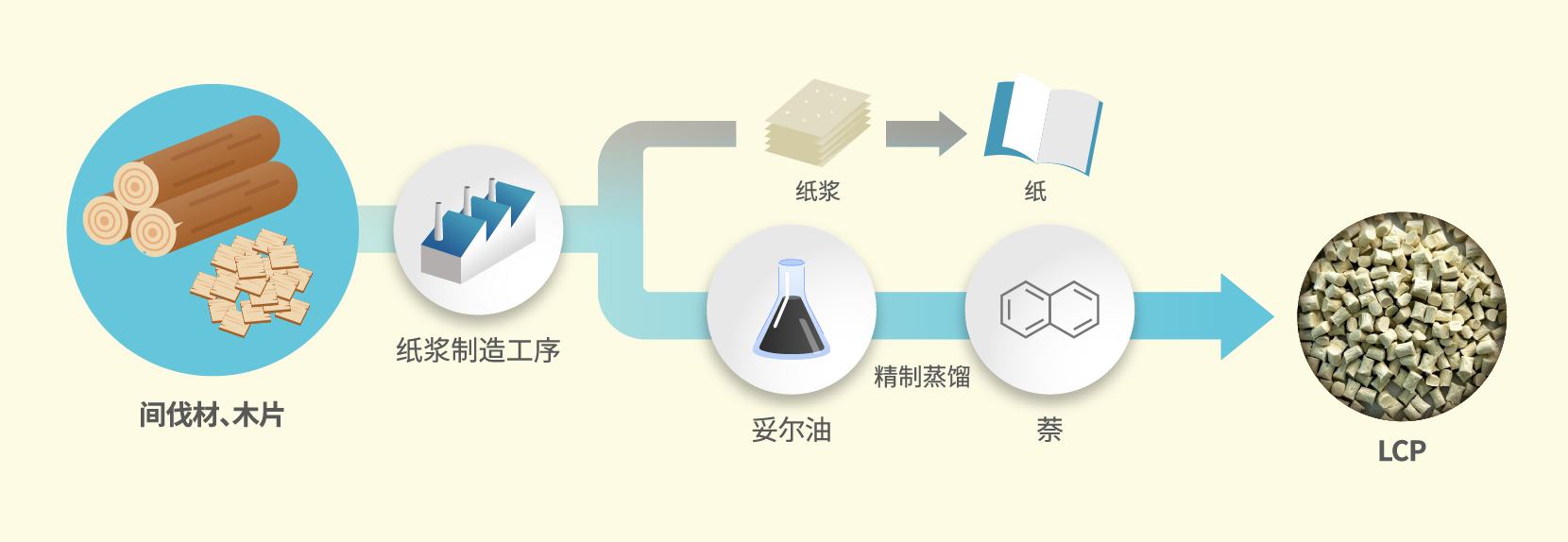

本公司此前曾介绍过采用生物基关键单体制造的LAPEROS® LCP,本次,我们也开始针对LCP的另一重要核心单体探讨应用可持续材料,在此进行介绍。

至今为止,主要用于窄间距连接器等的LCP品级大多是使用萘类单体。萘存在于高温燃烧煤炭炼制焦炭时产生的煤焦油中。然而,煤炭燃烧时会产生CO2,环境负荷较高,因此如何实现该单体的可持续化,一直是重要的课题。为了使LCP原料全部实现可持续化,能否将萘类单体转化为可持续原料成为关键所在。

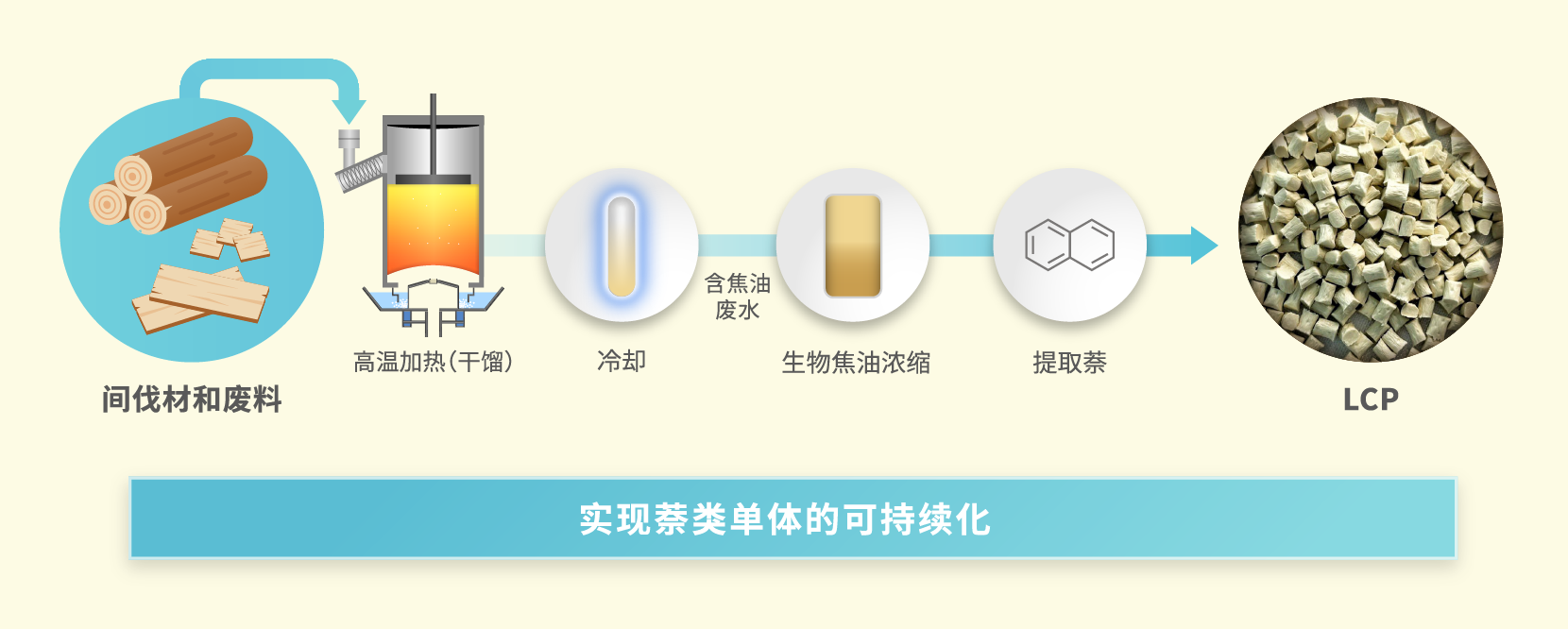

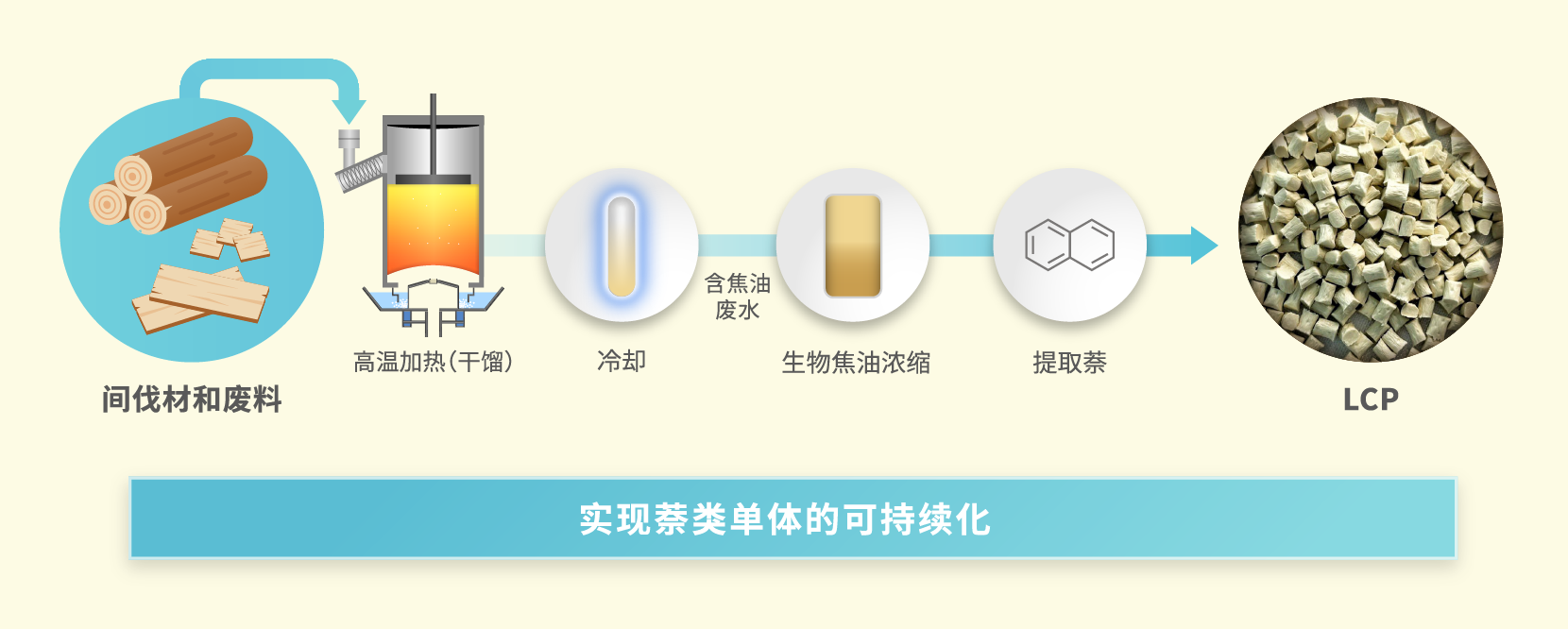

为此,本公司着眼于日本自古传承的“烧炭”工艺。在炭窑中高温加热(干馏)木材即可制成炭,将此时产生的气体冷却后,即可获得木焦油(生物焦油)。由于可以通过间伐材和废料实现资源再利用,因此这是一种环保的工艺,而且还能从这种生物焦油中提取萘。可以说这就是可持续材料的救星。

我们致力于实现原料可持续化的LCP品级,具有优异的薄壁性和高流动性,被用于窄间距连接器等用途。这种窄间距连接器对各种移动设备、可穿戴终端设备、车载逆变器、转换器、电池监测系统以及半导体和印刷电路板的检测用探针卡等不可或缺,是推动未来产业发展的重要材料。为这些材料提供支撑的LCP品级,能够在满足客户环保需求的同时,助力未来社会的进一步发展。

本公司今后也将针对所有树脂推进开发环保产品,作为工程塑料的领军企业,不断提供全方位的环境解决方案。

还开始探讨获取石脑油的新型发酵技术

株式会社大赛璐是一家拥有卓越发酵技术的公司。本公司携手该公司,开始共同探讨以糖为原料,利用特定菌种通过低环境负荷的发酵工艺生产LCP单体的方案。集结大赛璐集团的力量,有望推动LCP单体进一步迈向可持续化。

点击此处查看相关报道

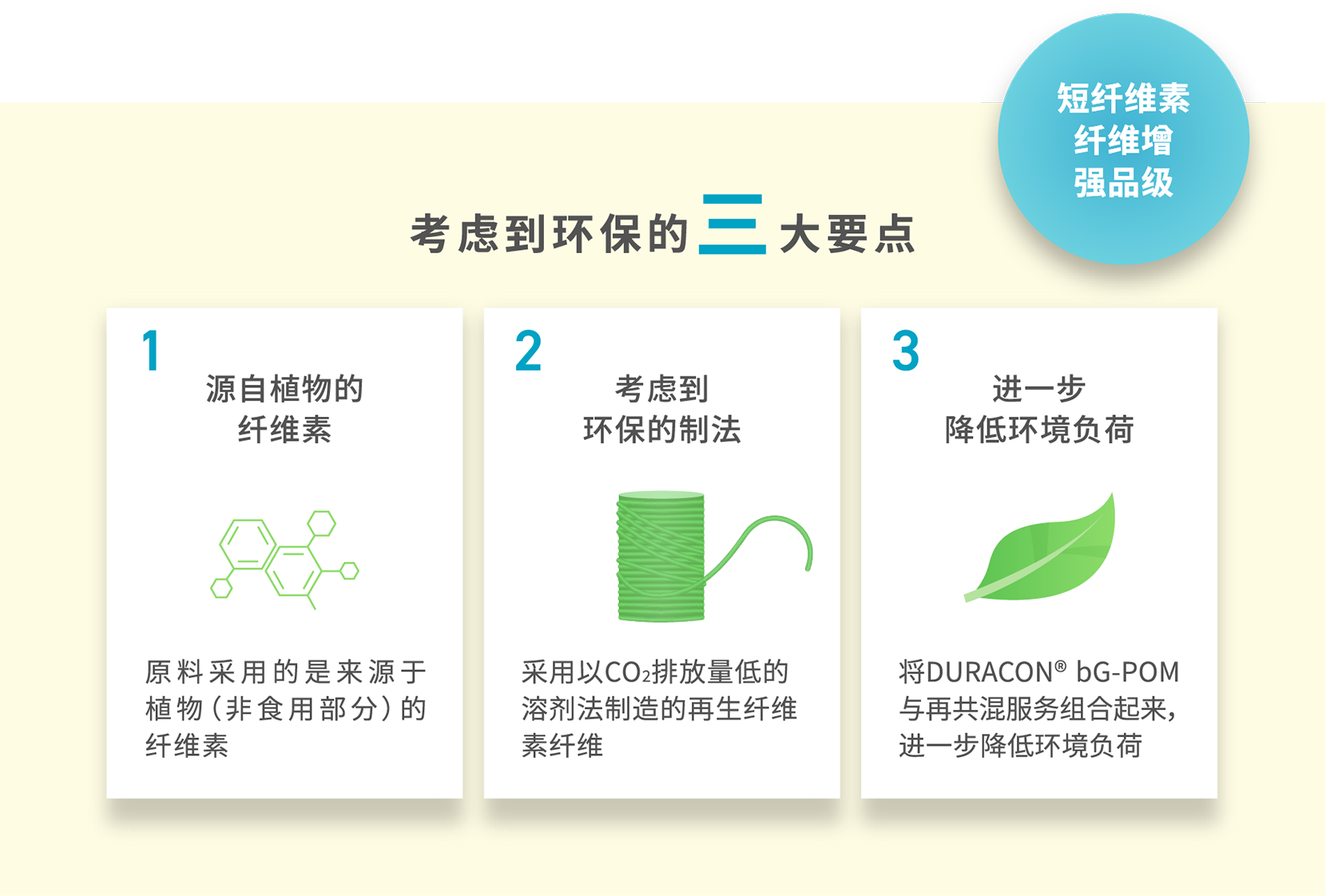

开发DURACON® POM短纤维素纤维增强品级

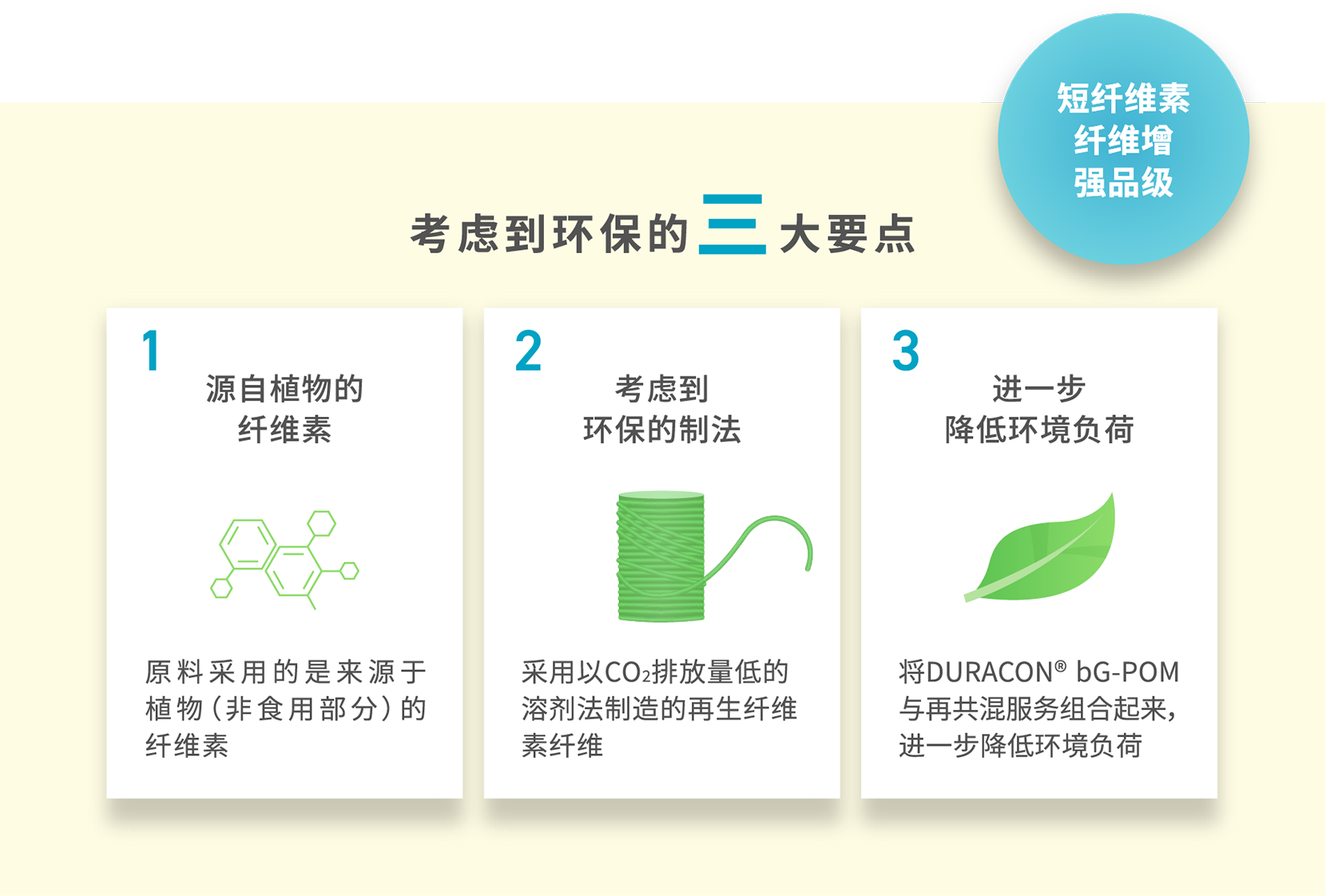

为了实现循环型社会,低环境负荷材料备受关注,其中源自植物的纤维素,潜力尤为值得期待。作为响应客户环保需求的产品,本公司也已着手开发DURACON® POM短纤维素纤维增强品级。

纤维素是一种可再生纤维,一般而言不存在资源枯竭的担忧,因此,将其作为增强材料添加到树脂中,可降低产品全生命周期的CO2排放量。目前正在推进开发的品级,使用的是以几乎不产生废弃物的溶剂法制成的再生纤维素纤维,因此在制造过程中也能减少CO2的排放量。而且,该再生纤维素纤维来源于植物的非食用部分,从资源有效利用的角度来看,也有助于降低环境负荷。

此外,对于本公司推出的DURACON® bG-POM(采用可持续原料生产)以及再共混服务(主打工程塑料回收利用概念)组合起来,有望进一步降低环境负荷。

在功能特性方面,最大特点是保持了POM材料原有的优异滑动特性。将POM与玻璃纤维增强品级对比,就会发现玻璃纤维在滑动时倾向于容易磨损对磨材料,因此一般认为难以兼顾高机械物理性能和良好滑动特性。但纤维素纤维不仅具有优异的滑动特性,同时还兼具高刚性。此外,通过增加纤维素含量,能够实现与玻璃纤维增强POM相媲美的弹性模量。

该品级预计将与传统的POM一样,有望广泛应用于汽车门锁、门离合器、安全带锁止机构等安全零部件,齿轮、螺丝、轴承等机械零部件,拉链、牙刷柄等日用品,乃至PC键盘零部件等多种用途。

为了实现循环型社会,本公司将通过开发兼具功能性(产品需求)与环保性(环境需求)的高附加值树脂,不断提供突破性的工程塑料解决方案。

通过开发无铝PTP薄片实现材料单一化

近年来,为了实现循环型社会,回收利用的需求急速增长,在此背景下,单一材料产品备受瞩目。作为对单一材料做出贡献的产品,本公司本次成功利用TOPAS® COC实现了PTP薄片的无铝化。

传统的PTP薄片,大多采用塑料与铝箔这两种材料包装药片或胶囊等药品,但在回收利用时难以分离各材料,导致无法回收利用而被废弃,存在加重环境负荷的隐忧。为了解决这些课题,本公司开发了采用COC的无铝PTP薄片。

COC材料具有优异的耐化学性和安全性,被广泛应用于医疗/药品领域和包装领域,由于其与烯烃类树脂的相容性出色,因此能够与PTP薄片的传统材料(聚乙烯、聚丙烯)一起进行处理。此外,COC与烯烃类树脂复合后会呈现薄膜脆化特性,因此能替代PTP薄片中使用的铝箔作为薄膜使用,实现单一材料的回收利用。这种材料单一化,还能在回收利用工序中最大限度减少异质材料的混入,因此也有助提升质量。

此外,COC与烯烃类树脂的复合化能够提高水蒸气阻隔性,从而有望实现薄壁化。由此,还有助于减少塑料用量。

无铝PTP薄片在为实现循环型社会做出重要贡献的同时,还有助于提高产品质量(功能层面)。而在其他单一材料包装当中,通过添加COC或进行复合,能够提高聚乙烯和聚丙烯的刚性、阻隔性等功能,因此目前已开始应用于各种各样的包装。今后,我们将继续致力开发兼顾功能性和环境性的高附加值树脂。

点击此处查看相关报道

开发同时满足产品需求与环保需求的

PLASTRON® LFT纤维素纤维增强品级

浅川组运输公司是一家提供综合物流服务的企业,除了港口运输业务以外,还提供陆上货物运输、仓储及包装等服务。本次,浅川组运输公司在其EMUNEJI中采用了本公司的PLASTRON® LFT纤维素纤维增强品级材料。

EMUNEJI是一种用于固定运输加固纸箱的树脂制包装材料。金属制的紧固件,在安装时可能会受限于专用工具并需要熟练操作,而EMUNEJI可通过电动螺丝刀等工具轻松安装,从而提升作业效率。此外,该产品的螺丝末端不会外露,充分考虑了作业时和运输过程中的安全性。

近年来,包装材料领域也追求有助于降低环境负荷的材料等,本公司的LFT纤维素纤维增强品级材料,因兼具足够强度和生物质材料这两种特性而被采用。

运输用的包装材料有时也会用于出口场景,因此需要具备能够承受严苛物流环境的强度。此次采用的纤维素纤维,是本公司含纤维素纤维的增强品级材料,由于是长纤维,因此可实现更高的冲击强度和高刚性。

在环境方面,该纤维素纤维是源自植物的可持续材料,而且和玻璃纤维或金属不同,它在焚烧时不会产生残留物,因此可实现有助于减少工业废弃物的“热回收”。此外,与普通品级EMUNEJI使用的尼龙树脂相比,该材料在生产过程中能耗更少,产品碳足迹更低。而且,由于该品级的重量轻,从辅料的角度来看,还能为运输过程中的CO2减排做出贡献。

本公司正在进一步推进环保产品的研发,例如研究在LFT基料中使用PCR材料的品级等。

浅川组运输公司给予的评价

本公司花费了数年时间,致力于在“EMUNEJI”中添加生物质材料。一般而言,提高生物质材料的配比会导致产品强度下降,但通过采用PLASTRON® LFT纤维素纤维增强品级,我们成功开发出能够保证强度的环保产品。今后,我们期待着宝理塑料株式会社推出采用PCR材料的品级。