エンプラ事業

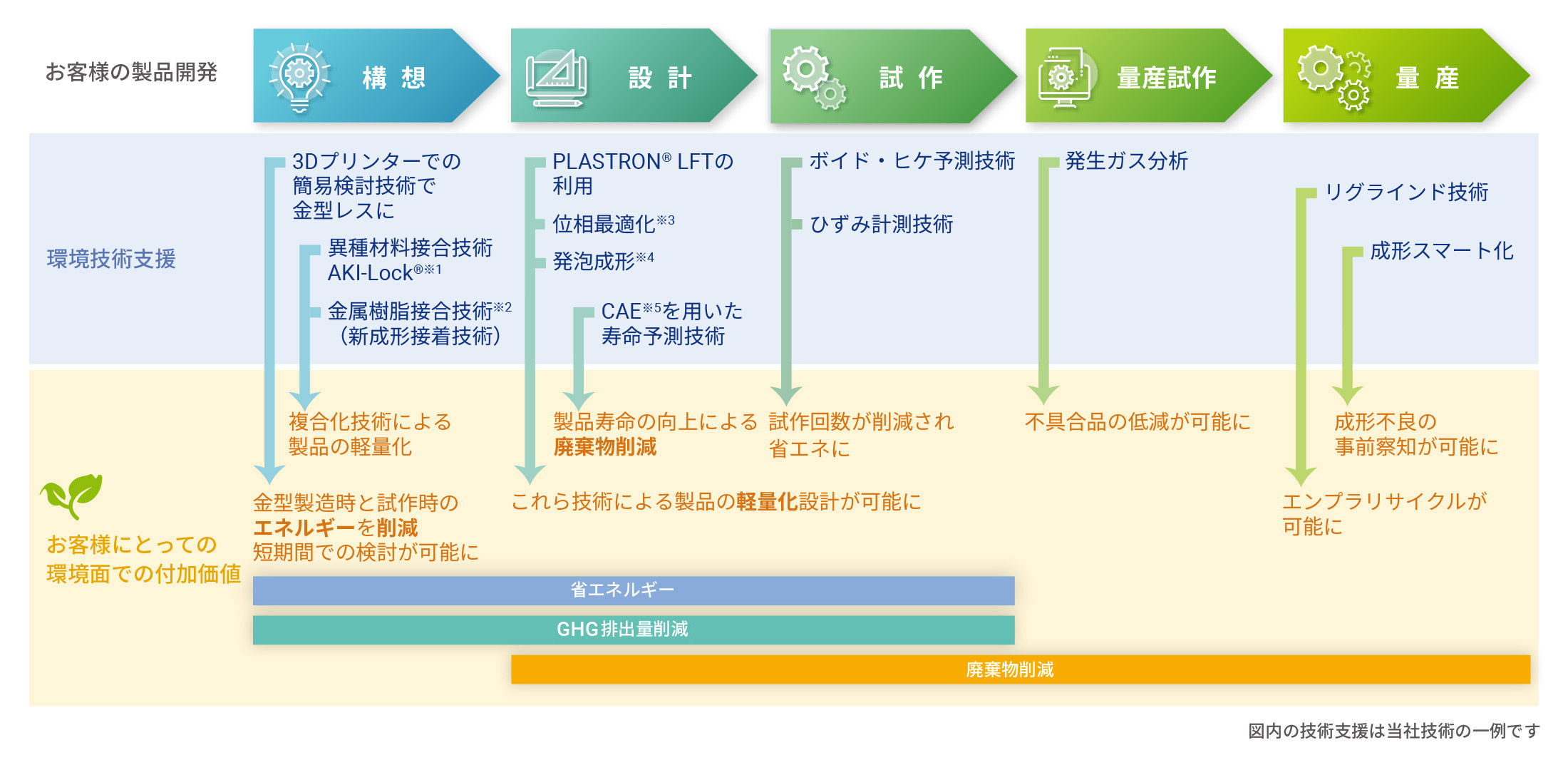

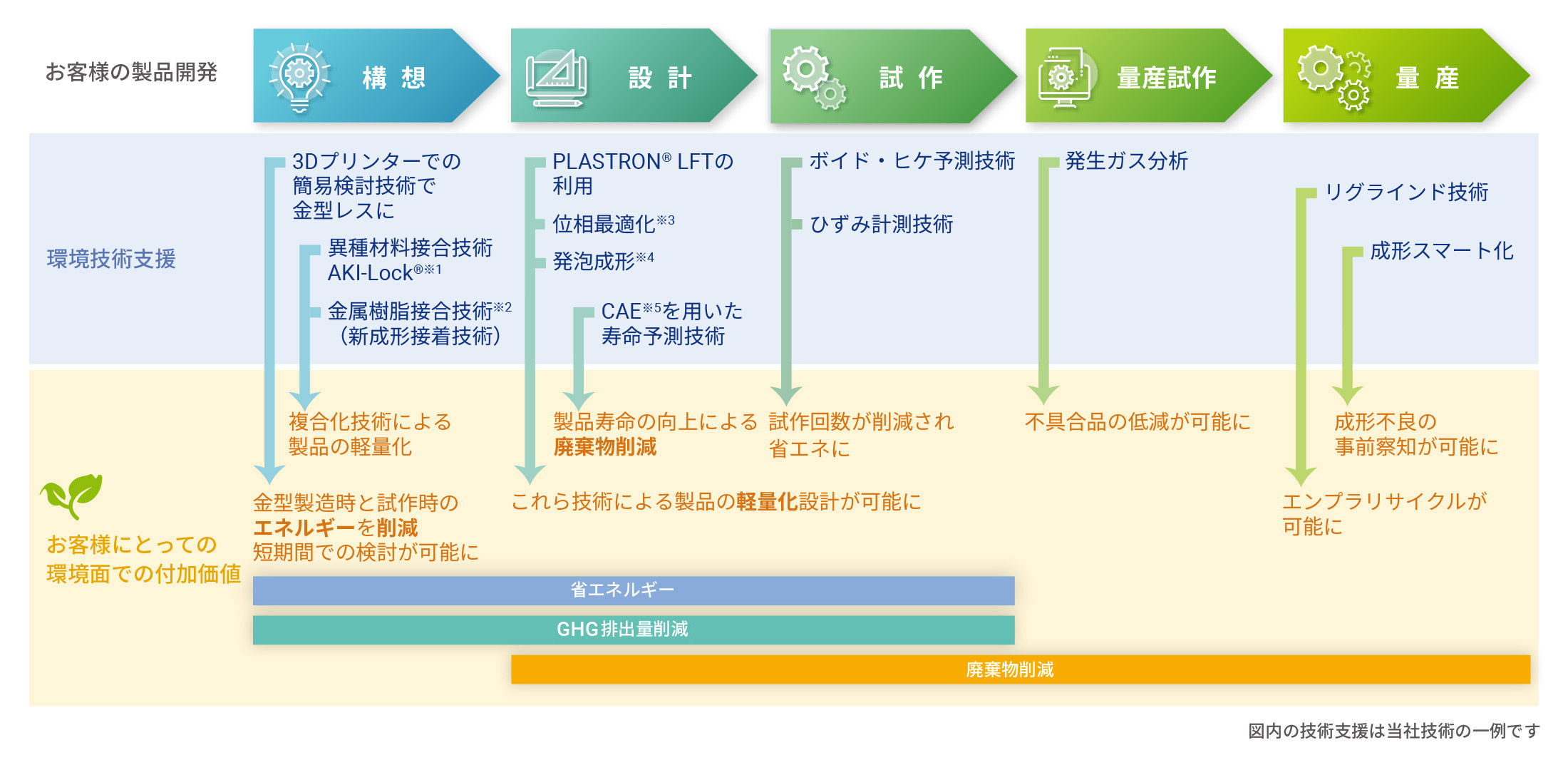

環境負荷低減に向けたお客様の製品開発に

あらゆるアプローチを提案

当社はエンプラの専業メーカーとして、お客様の製品の構想段階から量産までのあらゆる場面で、材料開発支援、加工支援、性能評価 などの技術支援を行ってきました。その知見を活かし、お客様の製品開発の各段階で生じるCO₂や廃棄物の削減を実現するためのさまざまな環境技術支援を提供しています。

- ※1異種材料を接合する当社オリジナルの技術

- ※2表面処理をした金属のインサート成形による、接着剤レスでの金属と樹脂の接合技術

- ※3与えられた設計領域の中で、強度や剛性を最大化できるおおまかな形状を抽出する技術

- ※4発泡剤等を用いて樹脂を成形し、多孔質の製品を作ることで軽い製品を作成する技術

- ※5Computer Aided Engineeringの略

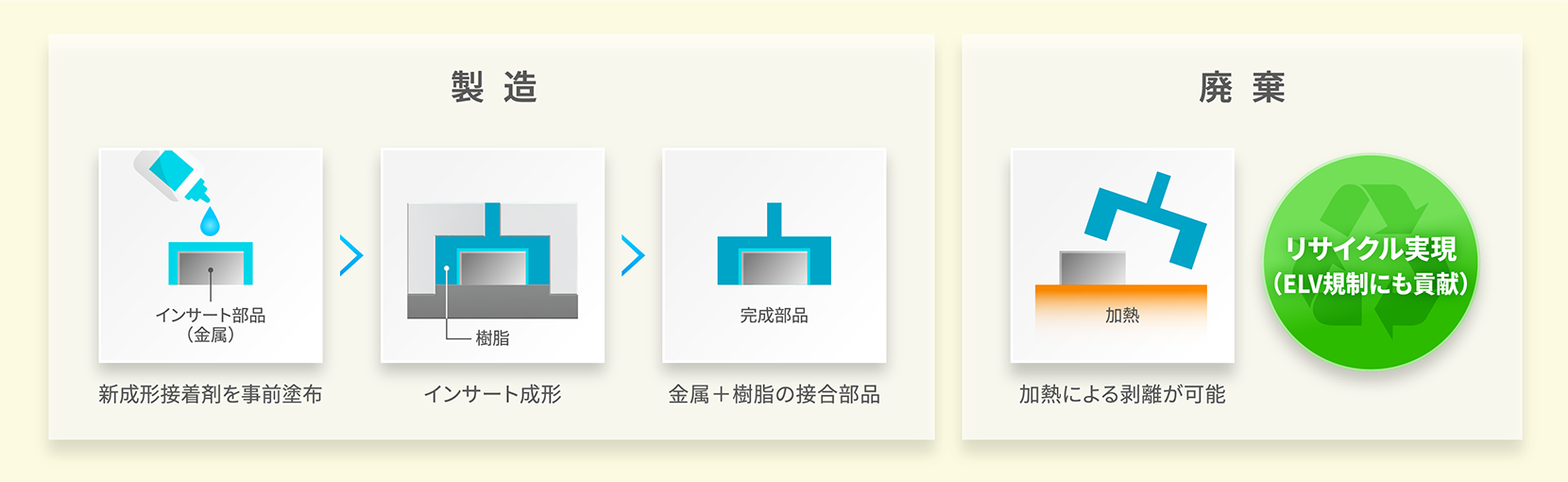

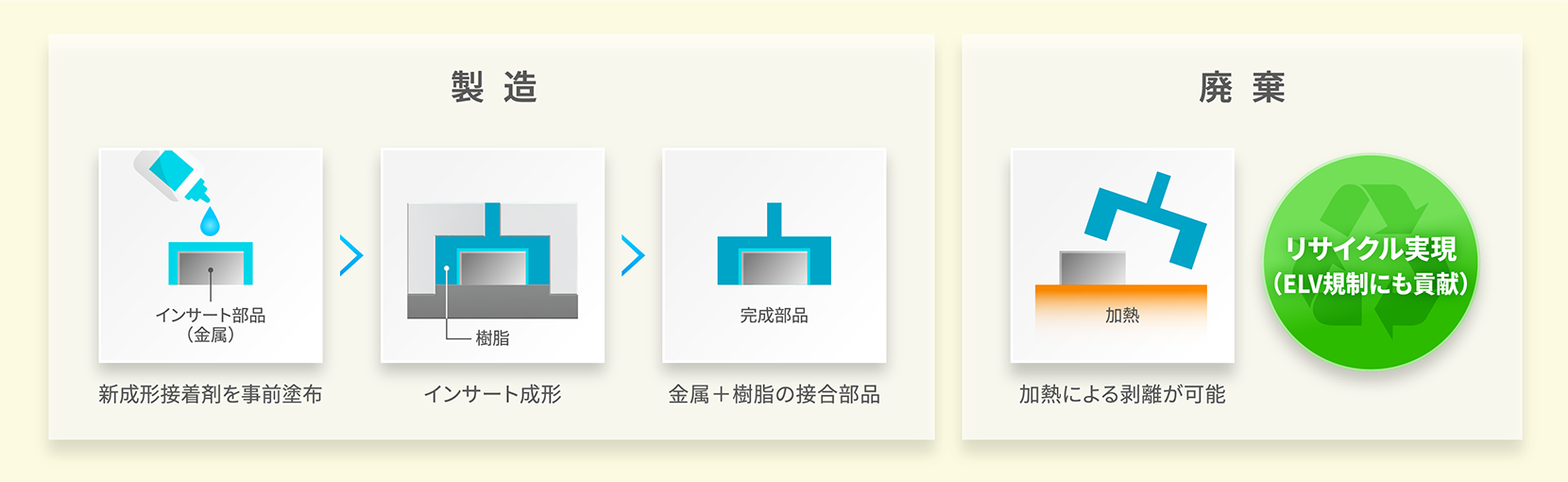

欧州ELV規制のニーズを見据えた新成形接着技術

金属と樹脂の接合にあたり、一般的には薬液処理やレーザー処理といった接合技術が用いられます。しかしながら、薬液処理は一度に処理する範囲や個数を多くできますが、多くの作業時間を要し廃液処理も課題となります。一方で、レーザー処理はクリーンな反面、使用装置によっては加工時に多量のエネルギーを消費します。

これらの課題に対し、当社は接着剤メーカーと協業して新成形接着剤を用いた接合技術を開発しました。この技術は、接合する金属に事前に接着剤を塗布することで射出成形後の金属と樹脂の界面における気密性を高めます。接合する金属は接着剤の塗布後に短時間の乾燥が必要ですが、標準的な条件で成形することができ加熱硬化のような後工程も不要です。

そのため専門技術が不要で接着剤を塗布するだけでよく業務の平準化を実現できるほか、後工程の削減による生産効率の向上が見込まれています。

また、この接着剤は熱可塑性接着剤をベースとして開発した技術を用いており、加熱して接着剤を十分に軟化させることで接着力を弱め剥がすことができます。この特性を生かすことで、一度接着された各部品を容易に分離して樹脂部品の再利用することが期待されており、自動車分野においては欧州ELV規制に代表される「素材再利用方針」に貢献することが見込まれています。

スピーディな現地での材料開発や設計支援

中国の自動車市場におけるEVシェアは2024年では約26%と急速に拡大しています。当社は、このような勢いづく中国のEV市場をはじめ、電子デバイス市場やその他顧客ニーズに対する更なる技術支援を目指し、中国現地で材料の研究開発を実施する取り組みを始めました。

中国のローカルEVメーカーの特徴の一つに、開発、生産、市場投入のスピードが速いことが挙げられます。当社はこれまで日本にのみ研究開発拠点を置いていましたが、2024年度より中国にも研究開発のためのチームを立ち上げ、迅速なお客様ニーズに合致するグレード開発を行う体制を整えました。また、材料開発スピードを上げるため、上海ダイセルポリマーの製造ラインを活用するなど密に連携をとり、ローカルEVメーカーのニーズに合った材料の開発を進めています。現地で材料開発を進めることで、現在の日本のみでの材料開発体制と比較して大幅に対応を早めることができるとともに、物流の効率化による輸送距離の削減により、CO₂排出量低減にも大きく貢献することが期待できます。

加えて、急速に変化する現地のお客様のニーズに応える設計開発支援を強化するため、現地テクニカルサポートスタッフの技術力の底上げを目指した社内教育にも注力しています。迅速かつ的確な設計提案や成形サポートを実現することで、これまで以上にお客様の開発期間の短縮や部品の長寿命化、軽量化などへの貢献を目指しています。

中国においても環境負荷低減を目指した企業の取り組みが加速化しており、当社はEVのみならずこのような現地ものづくり企業のサステナブルな技術開発支援を引き続き行っていきます。

Client Voice

- フレキシブルな供給体制や技術支援に感謝しています。

- 技術サポートページが充実しており、疑問に感じる点がすでに公開されているため業務を進める中で頻繁にウェブを活用しています。

- 定期的にセミナーを開催していただいたり、研究所を訪問させていただいたりと、技術支援の面で大変お世話になっています。

- 化学物質含有調査を依頼する機会が多いですが、他社に比べて格段に報告が早くいつも助かっています。

- エンプラに関する幅広い知識や業界情報に基づいて、疑問に感じる点に対してスピーディーにご回答いただける点を大変ありがたく感じています。