環境・安全

年間1,500トンのCO2削減へ 高度制御技術を高雄工場に導入

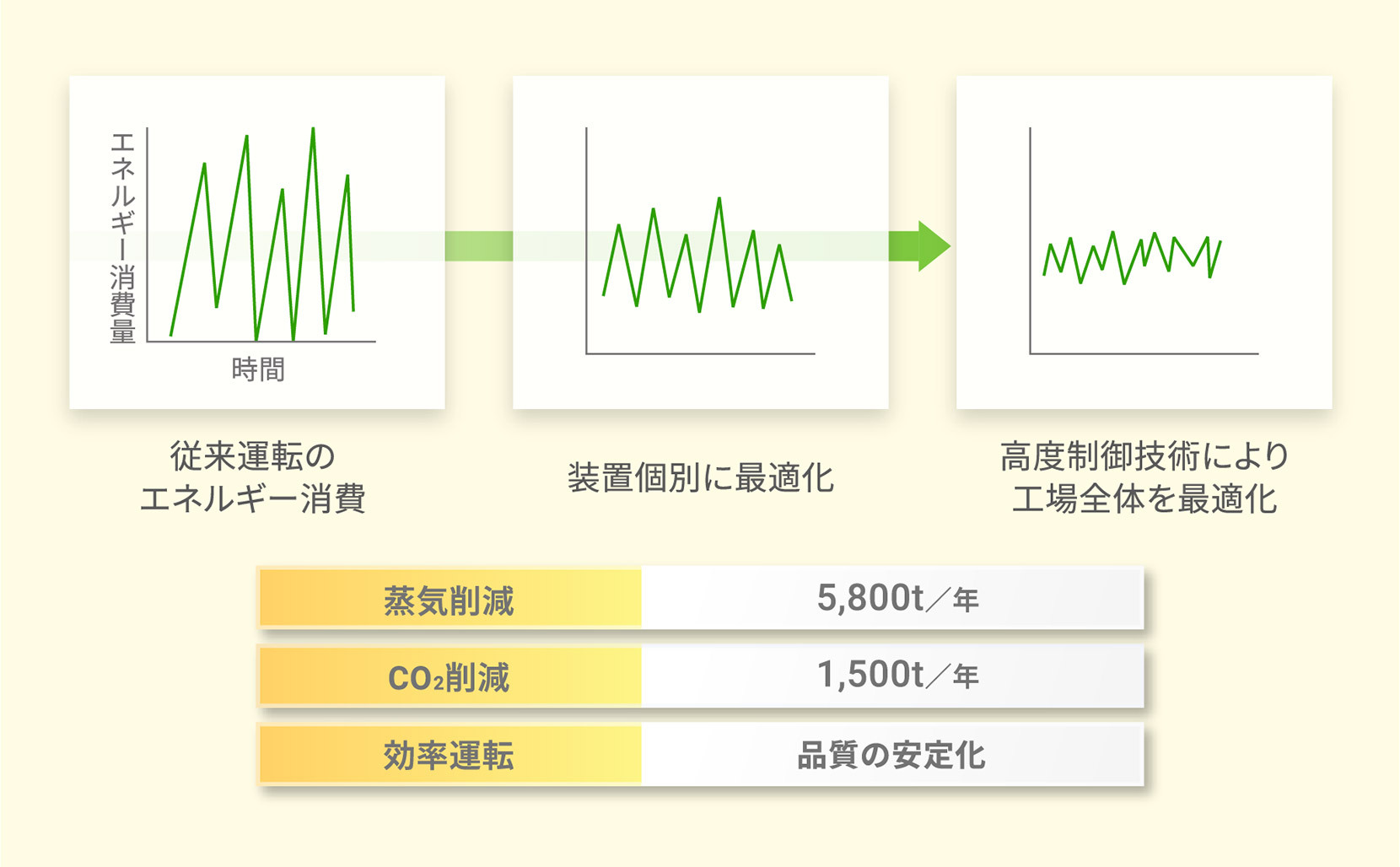

当社は2022年度に富士工場のPOM製造工程の一部(TOX工程)にプロセスの制御を最適化する高度制御技術を導入しました。

今年度はグループ全体でさらにCO2排出量削減を加速させるために、同様のTOX工程を有する高雄工場にもこの高度制御技術の導入を進めました。

既に高度制御技術を導入している富士工場では、蒸留工程全体のプロセスを制御し各工程のエネルギー消費を最適化したことで、年間34,400トンの蒸気削減に成功しました(富士工場全体の約4.4%の削減量に相当)。これは計画時に見込まれていた削減量の約1.5倍で、CO2に換算すると年間約4,500トンの削減になります。

高雄工場においてもこの高度制御技術を導入することで年間5,800トンの蒸気(CO2に換算すると年間1,500トン)削減が見込まれています。

当社は高度制御技術について2025年度にクアンタン工場、その後は南通工場への導入を予定しています。高度制御技術は、CO2排出量の削減のみならず製品品質の安定化や現場の業務負荷低減にもつながるものであり、グループ全体で脱炭素を含むサステナブルな取り組みを加速化させていきます。

関連記事はこちら

「物流改革プロジェクト」を通じた環境負荷低減活動

近年、多くの企業が物流分野においてドライバー不足や長時間労働を含む労働環境の改善、過剰在庫や業務属人化、CO2排出量削減など多様かつ複雑な課題に直面しています。

このような中、ダイセルではグループ全体として最適な課題解決策を講じていくため、物流診断などを通じた課題のミエル化や優先順位付けを加速化させるため物流改革プロジェクトを発足しました。

当社としてもこのプロジェクトを通じて、積載率の向上や配送時間および待機時間、付帯作業の把握と削減、出荷指示の前倒しなどのサプライチェーン全体での物流課題の改善に取り組んできました。そのような物流課題の中で環境負荷低減も重要なテーマの一つですが、特に積載率の向上は輸送効率の向上に直結することから、CO2排出量の削減が期待できます。

積載率向上の実現には、当社だけでなく着荷主となるお客様の協力を得る必要があるため、これまでは積載率の向上において十分な成果を得ることができていませんでした。しかしながら今年度はお客様との対話を重ね、お客様との協力体制を築くことで積載率の向上を実現しています。

これまでは、トラックの積載量に満たない積載で配送するケースが多かったのですが、発注頻度や配送頻度を減らすことで輸送効率を改善することができ、CO2排出量を削減することにつながりました。

今後、当社では当社のみの取り組みに限らず他のダイセルグループとも連携して共同配送や共同倉庫の実現も目指すとともに、グループ全体で物量データ、在庫データ、物流コストを把握、分析して効率性評価を実施するなどの取り組みを進めていきます。これに加え、海外工場の稼働に伴い、海外輸送の削減や分析ツールを活用した業務の効率化も実施する予定で、持続可能な物流の実現に向けて積極的な物流改革を展開していきます。

太陽熱温水器の導入

中国では国家プロジェクトとして省エネ対策が進められており、工場建設などの投資プロジェクトにおいても省エネが高い水準で求められます。今年度竣工した南通の新工場では、カーボンニュートラルの取り組みの一環として、工場敷地内の事務所と更衣室の建屋の屋上に太陽熱温水器を設置し、太陽光で温めたお湯を手洗いやシャワーとして使用しています。これにより約60kWh/日の電力の削減、約46kg/日のCO2削減が見込まれます。

また、南通工場ではエネルギー効率の高いモーターや空調機器の採用、冷却塔ファンや冷却水ポンプを負荷に応じて稼働台数を変化させエネルギー消費を最適化させる取り組みも行っています。今後も当社は環境に優しい工場の運営、設備の導入を進めます。

運転条件の最適化を通じた120トン/年のCO2排出量の削減

オーバーハウゼン工場(ドイツ)では、COCの重合プロセスにおいて原料精製に必要な運転条件をこれまですべてのグレードについて一律に運転を制御していました。

今年度は、過去データやシミュレーション結果、実際の試験分析データを活用し、個別のグレードに応じた運転条件の最適化を図ることで熱媒を温める天然ガスの消費量削減が実現しています。これにより、当初想定していたCO2削減量の約2倍に相当する約120トンのCO2排出量の削減に成功しました。当社は、今後もグループ全体で環境負荷低減に向けた取り組みを進めていきます。

環境モニター会議

毎年6月に富士工場で開催している環境モニター会議では、近隣地域の方々に富士工場の環境への取り組みを説明し、意見交換を行うとともに、工場内の環境関連設備などを見学いただいています。2024年度は近隣6地区から13人の代表の方々に参加いただきました。

コメント

工場見学ならびに2023年度の環境報告をお聞きし、環境や安全面において他に類を見ないほど慎重に取り組まれていることを改めて認識しました。地域住民の方からも「以前と比べて臭気がほとんど感じられなくなった」という声を聞いておりましたが、実際に工場内を見学してみて本当に臭いが少ないということを実感し、これまで以上に安心、安全に暮らせると感じています。また、毎年地域のゴミ拾い活動にも協力いただいていますが、今後も地域と協力しながら環境への取り組みを継続して行っていただけることを期待しています。